Hanan Gothait ein Urgestein der 3D-Druck-Szene zu nennen ist fast eine Untertreibung. Der Israeli startete seine Startup-Karriere mit Idanit, einem Unternehmen, das einen sehr leistungsfähigen (2D-)Drucker namens TurboJet entwickelte und schließlich an HP verkauft wurde. Danach gründete er den 3D-Druckerhersteller Objet. Das Unternehmen verschmolz 2012 mit Stratasys. Sein drittes und aktuelles Unternehmen heißt XJet und präsentierte auf der Formnext erstmals sein additives Fertigungssystem XCarmel für Keramik und Metall.

XJet hat seinen Stammsitz in Rehovot, Israel, und beschäftigt 85 Mitarbeiter – eine Verdopplung zum Vorjahr. Auch 2018 soll sich die Mitarbeiterzahl verdoppeln. Im Verlauf der XJet-Entwicklung bekamen die XJet-Entwickler 65 Patente, was für einen wirklich neuartigen Ansatz spricht. Und tatsächlich hat das Druckverfahren namens Direct Material Jetting einige Besonderheiten, die es dem XJet-Gerät ermöglichen, besondere Ergebnisse zu liefern.

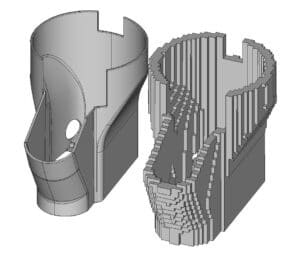

Üblicherweise wird Metall im Form von Pulverschichten aufgebracht und dann mit einem Laser verschmolzen. XJet nutzt dagegen ein wesentlich feineres Pulver, das in einer Flüssigkeit dispergiert und durch Tintenstrahldüsen aufgebracht wird. Das hat mehrere Vorteile: während herkömmliches Metallpulver möglichst gleichförmige Korngrößen im Bereich von 5-6 Mikrometer hat, enthält das XJet-Pulver verschiedene Korngrößen, zudem sind die größten XJet-Partikel 33-mal kleiner als die Körner im normalen 3D-Druckpulver. Die kleineren Partikel in der Suspension füllen die Lücken zwischen den größeren Körnern, was für eine dichtere Struktur der Bauteile sorgt siehe auch das folgende Kurzvideo. Das selbe Prinzip gilt für das XJet-Keramikmaterial.

Bei einer Bauraumtemperatur von bis zu 300 Grad verbinden sich die Körner schon sehr gut, nach einem anschließenden Sinterprozess ist das Teil zu 99,91 Prozent massiv und weist keine Anisotropie mehr auf – das Material ist also in alle Richtungen gleich stark, es gibt keinen Schichteffekt wie bei praktisch allen anderen 3D-Druckverfahren. Die minimale Schichtdicke beträgt 0,002 Millimeter – das ermöglicht extrem feine Details.

Die auf der Formnext vorgestellte Maschine XCarmel 1400 kann aus 12228 Düsen bis zu 222 Mio. Tröpfchen pro Sekunde liefern und hat einen Bauraum von 500 x 280 x 200 mm (B x T x H). Das System arbeitet mit zwei Materialien – Druckmaterial und Supportmaterial – es laufen aber auch Forschungen für mehr Materialien pro Druck, was die Mischung von Materialien auf Tröpfchenebene erlauben würde. Das ist ein weiterer Vorteil des Systems: Es wird nur dort Material abgelegt, wo wes benötigt wird, zudem eliminiert die Dispersion des Materials in einer Flüssigkeit das sehr gefährliche Handling von Metallpulver. Auch die teils sehr aufwändige Nachbearbeitung der Teile entfällt fast völlig – das Supportmaterial haftet praktisch nicht am Bauteil und die Oberfläche ist auch ohne Sandstrahlen sehr glatt.

Beim Hersteller laufen zehn Systeme rund um die Uhr, es sind inzwischen auch die ersten Geräte ausgeliefert, das erste ausgelieferte System steht bei Oerlikon Citim in Magdeburg, das zweit wird im Januar 2018 in den USA installiert.

Mit Direct Material Jetting hat XJet eine Lösung für einige Probleme des Metalldrucks eliminiert. Ich bin gespannt, ob und wie sich die Technologie durchsetzt. Die Teile, die ich gesehen habe, waren jedenfalls extrem beeindruckend in ihrer Detailgenauigkeit. Hier noch ein Video:

https://youtu.be/9wiZUr6Ryow