Ich gebe zu, ich stehe dem Thema KI eher zurückhaltend gegenüber. Es zeigt sich immer wieder, dass KI nicht so arbeiten, wie der Mensch es sich vorstellt. Sie kommen zwar oft zum richtigen Ergebnis, aber aufgrund der falschen Parameter – was sich wiederum verheerend auswirken kann, wenn diese Parameter ungünstig vorkommen. Forscher nennen dieses Verhalten übrigens den „Klugen-Hans-Effekt“. Doch es gibt durchaus auch positive Beispiele für den KI-Einsatz zur Verminderung von Einfahrzeiten von Fräsmaschinen, wie eine Pressemitteilung von Inneo zeigt:

Das Einfahren von Fertigungsmaschinen, also das Finden der richtigen Fräsparameter, im speziellen bei Fräsbauteilen aus geschäumten Kunststoffwerkstoffen, ist mit Unsicherheiten und aufwändigen Testreihen verbunden. So kann es passieren, dass Maschinen stundenlang durch „Experimentieren“ und „Ausprobieren“ unterschiedlicher Bearbeitungsparameter blockiert sind. Der dabei generierte Ausschuss erhöht zusätzlich zu den Maschinenstunden die anfallenden Kosten. Durch lange Einfahrzeiten werden Maschine, Material und Menschen blockiert und fehlen damit für die eigentliche, produktive Fertigung.

Um hier Abhilfe zu schaffen, hat sich um die Hochschule Aalen ein Team von Firmen zusammengefunden und ihr Know-How, sowie ihre Softwarewerkzeuge und Hardware mit eingebracht, um eine Lösung für eben diese Aufgabenstellung zu finden. Zum Einsatz kommen unter anderen die IoT-Plattform ThingWorx und das Konnektivität-Tool Kepware, beide von PTC und durch Inneo Solutions in Ellwangen zur Verfügung gestellt.

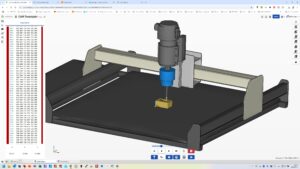

Angebunden wird die IoT-Plattform an die Steuerung einer Großportalfräsmaschine, die von der Firma Gaugler & Lutz mit Sitz in Aalen-Ebnat zur Verfügung gestellt wird. Gaugler & Lutz ist ein Anbieter von konfektionierten Kernwerkstoffen und Lösungen für den Leicht- und Sandwichbau sowie Händler und Hersteller von Sport-, Reha- & Freizeitartikeln. Als aktiver Partner im Forschungsprojekt ist Gaugler & Lutz seit Jahren Vorreiter beim Einsatz innovativer Lösungen, unter anderem in der Fertigung.

Der Kern des Projektes ist eine Künstliche Intelligenz, die gemeinsam mit der Hochschule Aalen unter Leitung von Dr. Wolfgang Rimkus und Dr. Sebastian Feldmann auf die Problemstellung angepasst wird. Diese KI lernt mittels Daten der realen Fertigung bei Gaugler & Lutz das Fräsverhalten von Kunststoffverbundwerkstoffen und schlägt auf der Basis von live mitgelesenen Maschinendaten optimierte Fertigungsprozessparameter vor, um das Einfahren der Maschine und damit die Einfahrzeit auf ein Minimum zu reduzieren. Die hierdurch erzielbaren Einsparpotenziale sind erheblich und können der Industrie einen deutlichen Vorsprung in Bezug auf Fertigungszeiten und Fertigungskosten generieren.

Das Projektvorhaben „Echtzeitdatenerfassung und Parameterkorrektur mittels einer mit Simulationsdaten angelernten KI („SimKI“)“ wird durch das Ministerium für Wirtschaft, Arbeit und Wohnungsbau Baden-Württemberg im Rahmen des Innovationswettbewerbs „KI für KMU“ gefördert.

Liest man die Pressemitteilung genau, zeigt sich schnell, warum KI hier sinnvoll eingesetzt werden kann: Bei der Bilderkennung geht es darum, semantische Zusammenhänge zu verstehen, um Dinge unabhängig von ihrer aktuellen Darstellung zu erkennen. Ein dreijähriges Kind erkennt ein Schiff unabhängig davon, ob ein Ruderboot, ein Piraten-Segelboot oder ein Kreuzfahrtschiff abgebildet ist. Das Kind versteht das „System Schiff“ und erkennt es deshalb in jeder Form. Die KI in der obengenannten Untersuchung erkannte dagegen das auf jedem Bild sichtbare Wasser und schloss „Ding im Wasser = Schiff“.

In dem Aalener Projekt geht es dagegen darum, die Einfahrzeit zu reduzieren – ein klar umrissenes, mathematisch fassbares Ziel. Dazu sucht die KI in einem Wust von Sensordaten der aktuellen Fertigung Muster , die sie dazu befähigen, „schlechte“ von „guten“ Fertigungsversuchen zu unterscheiden – und dann in simulierten Fertigungsabläufen auf Basis der „guten“ Versuche sehr schnell optimierte Fräsparameter zu finden. In solchen Fällen, wo nicht ein „Bedeutungs-Überbau“ im Weg steht, können KI tatsächlich sehr positiv wirken. Ich bin gespannt auf die Ergebnisse des Projekts.