Mit der Ankündigung von Convergent Modeling zeigte Siemens PLM Software in eine interessante Richtung, am Montag gab es auf der Siemens PLM Connection in Berlin eine größere Ankündigung: NX11 bekommt eine komplette, durchgehende Lösung für Additive Manufacturing und 3D-Druck. Die Additive Manufacturing Solution ermöglicht es, gerade bei komplexeren Druckverfahren wie dem Metall-Lasersintern eine durchgehende Prozesskette zu schaffen und qualitativ hochwertige Produkte in Serie auf AM-Maschinen zu fertigen.

Die Siemens PLM Connection, die Anwenderkonferenz für die „großen“ Siemens PLM-Lösungen NX, Teamcenter und Tecnomatix, ist kräftig gewachsen: Waren es im letzten Jahr noch 950 Teilnehmer, so begrüßte Maarten Romers, Chairman der PLM Europe User Group e.V. in diesem Jahr gleich 1120 Teilnehmer. Der neue CEO Tony Hemmelgarn präsentierte seine Zukunftsvision für Siemens PLM Software, die sich nicht maßgeblich von Bekanntem unterschied: Digitalisierung, Digital Twin, Collaboration. Interessant fand ich den Ausflug zu Polarion, einer Akquisition aus dem Januar 2016, die mir entgangen ist. Polarion hat eine ALM-Lösung – ALM (Application Lifecycle Management) ist sozusagen PLM für Software. Siemens integriert diese ALM-Lösung nun in Teamcenter und schafft damit eine Lösung, die alle drei Bestandteile smarter Produkte abdecken kann: Mechanik, Elektronik und Software.

Dem Additive Manufacturing fehlen durchgängige Workflows – bisher

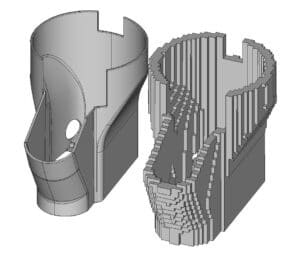

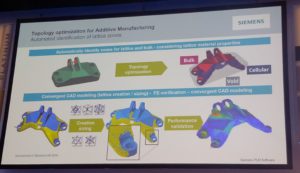

Doch zurück zum Additive Manufacturing-Workflow: Will man die Vorteile der additiven Technologien wirklich nutzen, stößt man unweigerlich immer wieder auf STL- oder andere facettierte Daten – das sind 3D-Modelle, die aus Dreiecksflächen aufgebaut sind. Ob es sich nun um Daten aus einem 3D-Scan handelt, um eine Form aus der Topologieoptimierung oder um eine Latticestruktur für den Leichtbau – in allen Fällen liegt das 3D-Modell im STL-Format vor. So ist das Convergent Modeling, das alle Arten von 3D-Geometrien – Volumen-, Flächen, Subdivisional- oder Facettenmodelle – kombinieren und miteinander schneiden kann, ein erster wichtiger Teil des AM-Workflow.

Die bewährten Präsentatoren Paul & Paul (Brown und Bevon) zeigten, wie man eine Form aus der Topologieoptimierung im NX-Modul Realize Shape mit Subdivisional-Flächen aufpolstern und optimieren kann. Mit SimCenter ließen sich dann die optimierte und die Urversion parallel simulieren und die Spannungen im selben Maßstab darstellen – so sieht man den Erfolg sehr schön. Die Stellen, an denen das Teil ausgehöhlt werdenkann und wo Latticestrukturen eingebaut werden können, lassen sich ebenfalls über Simulation definieren.

Andreas Saar, Vice President Manufacturing Engineering Solutions bei Siemens PLM Software, präsentierte dann die eigentliche Neuheit: Die Additive Manufacturing Solution für NX11 bietet eine ganze Reihe von „Design for Manufaturability“-Checks an, die je nach gewünschtem Druckverfahren potentielle Fehlerquellen austesten. So muss die Wandstärke dünnwandiger Teile, die auf einem FDM-Drucker gefertigt werden sollen, an den Düsendurchmesser des Druckers angepasst sein. Die Breite der „Wurst“, die der Druckkopf ablegt, ist etwas größer als der Düsendurchmesser. Die geringstmögliche Wandstärke bei einer 0,4 Millimeter-Düse ist also 0,4, eigentlich eher 0,8 Millimeter, da der Slicer eigentlich immer mit zwei Wänden arbeitet. 0,6 oder 0,7 Millimeter Wandstärke ist technisch nicht möglich – zu dünne Bereiche zeigt die Prüfroutine farbig an.

Pulverdrucker brauchen dagegen für Kavitäten ein Ablaufloch, da alle Hohlräume nach dem Druck mit Pulver gefüllt sind. Auch das Vorhandensein einer solchen Öffnung wird geprüft, ebenso wie die Überhangwinkel oder auch, ob das Teil in der gewünschten Ausrichtung überhaupt in den Bauraum passt.

Additive Manufacturing Solution für komplexe AM-Verfahren

Einfacher anzusprechende Drucker wie FDM-Maschinen kann der Anwender aus NX heraus über die in Windows 8/10 vorhandene 3D-Druckerschnittstelle mit Daten versorgen. Hier greifen die Vorteile der standardisierten Schnittstelle und der Treiber, die der Hersteller an die entsprechende Schnittstelle des Betriebssystems andockt – eben wie dies bei einem Papierdrucker der Fall ist.

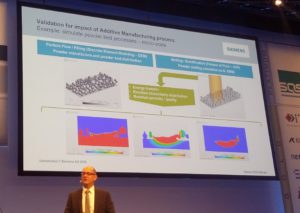

Manche Drucker erfordern jedoch mehr Steuerungsintelligenz, beispielsweise die Hybridmaschinen von DMG Mori, die sowohl additiv als auch subtraktiv arbeiten, oder auch Metall-Lasersintermaschinen. Ist es bei ersteren eher eine Frage der komplexen Maschinensteuerung, werfen Metall-Lasersinter-Maschinen verschiedene Probleme auf, die vor allem mit dem extrem punktförmigen Hitzeeintrag des Laserstrahls zu tun haben. Der Metall-3D-Druck erfordert beispielsweise Supportstrukturen, die aber nicht gegen die Schwerkraft abstützen, sondern Bewegungen wegen Verzug verhindern sollen und entsprechend massiv ausgeführt werden müssen. Dank CD-adapco-Technologie kann die AM-Solution diesen Hitzeeintrag auf Ebene der Pulverkornstruktur und auch das Verhalten des Schmelzesees simulieren und für einen zuverlässigen Fertigungsprozess sorgen.

Eine andere Maßnahme ist die gezielte Verteilung der Schmelzpunkte, der Drucker arbeitet sich also linear nicht von einem Ende des Bauteils zum anderen vor, sondern verteilt Laserblitze über die gesamte Fläche, um den Hitzeeintrag besser zu verteilen. Auch dies lässt sich in NX11 simulieren und steuern. Mit einem optimalen Prozess lassen sich die Materialeigenschaften von AM-gefertigten Metallteilen nahe an Schmiedequalität heranbringen.

NX11 liest aus dem Drucker die benötigten Parameter, beispielsweise die Bauraumgröße, aus und positioniert das Bauteil entsprechend, auch die Supportstrukturen werden vom CAD—System generiert. Das hat den Vorteil, dass bei einer Designänderung lediglich das neue Teil geladen werden muss und der Support sich entsprechend anpassen kann – wichtig, wenn es nicht um einzelne Prototypen geht, sondern beispielsweise um mehrere hundert Kleinteile in einem Bauraum, die in Serie gefertigt werden. Ebenso bleibt der vom Anwender definierte Scanpfad, also der Verlauf der Laserbearbeitung, erhalten – das war ja im schlimmsten Fall in jeder Schicht Handarbeit – und passt sich an die neue Geometrie an.

Fünfachs-FDM-Druck – ohne bewährtes CAM geht da nichts

Eine weitere Technologie, die in Zukunft unterstützt werden soll, ist das Fünfachs-FDM-Verfahren, das derzeit erprobt wird – das System besteht aus einem Stratasys-FDM-Kopf, der auf einem Kuka-Roboterarm montiert ist. Das Ganze wird dann von einer Simatic-PLC gesteuert und die NC-Programme steuert NX CAM bei. Auch Teamcenter unterstützt die additive Fertigung, indem AM-Modelle verwaltet werden können. Ebenfalls demnächst werden die MultiJet-Fusion-Drucker von HP unterstützt, die ja ebenfalls eher auf Serienfertigung als auf Prototypen ausgelegt sind.

Mit der Additive Manufacturing Solution in NX11 präsentiert Siemens PLM Software eine extrem durchdachte Lösung für den High-End-Bereich der additiven Fertigung an. Besonders gefallen hat mir die nahtlose Integration der Funktionen und die praxisgerechten Simulations- und Analysetools, die es ermöglichen, für die Fertigung von Teilen auf AM-Maschinen das Optimum herauszuholen. Solange man über Rapid Prototyping sprach, gab es diese Anforderung ja gar nicht – erst mit dem Schwenk auf die Fertigung wird die Optimierung des Bauprozesses wirklich wichtig. Siemens PLM Software liefert eine interessante Sammlung von Werkzeugen dafür.