Rapid Prototyping-Pionier EOS präsentierte auf der Euromold eine stolze Bilanz des letzten Jahres. Aktuell sind weltweit um die 1.500 EOS-Systeme installiert. Im vergangenen Geschäftsjahr, das am 30. September 2014 endete, konnte im Vergleich zum Vorjahr der Umsatz um 36 Prozent auf rund 177 Mio. Euro gesteigert werden. Der Auftragsbestand liegt bei über 200 Mio. Euro, die nähere Zukunft ist also gesichert.

Im letzten Geschäftsjahr lieferte EOS etwa 300 Systeme aus – zum Vergleich: 2009 waren es noch ganze 79 Stück. Die 300 Systeme verteilten sich etwa je Hälfte auf Metall- und Polymersinteranlagen. Additive Verfahren kommen in der Fertigung an – GE hat in der Flugzeugtriebwerkfertigung 50-80 Maschinen stehen, die Treibstoffeinspritzdüsen fertigen, im Boeing Dreamliner sind schon 150 additiv gefertigte Bauteile verbaut – Tendenz stark steigend.

EOS M400: Rapid Manufacturing wird Realität

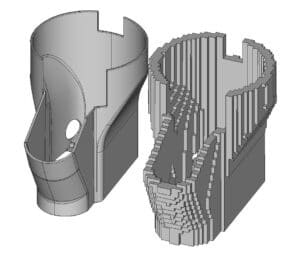

Seit Mai im Programm ist die M290, von der schon 40 Stück verkauft sind. Das auf der letzten Euromold vorgestellte Produktionssystem M400 geht nach einer ausgiebigen Pilotphase nun in Serie. Das neue System bietet mit 400x400x400 mm ein großes Bauraumvolumen für die Serienfertigung. Die erste Ausbaustufe der Basisvariante wird zunächst mit den Werkstoffen EOS Aluminium AlSi10Mg und EOS NickelAlloy IN718 angeboten und eignet sich damit insbesondere für den Einsatz im Automobil- und Luftfahrtbereich. Prozesse für weitere Werkstoffe sind in der Entwicklung.

Das System hat einen Laser mit einer Leistung von bis zu 1.000 Watt, der den Einsatz neuer Werkstoffe ermöglicht, die eine höhere Laserleistung benötigen. Ein Umluftfiltersystem mit automatischer Selbstreinigungsfunktion führt zu weniger Filterwechseln und einer längeren Lebensdauer. Dies reduziert gleichzeitig die Filterkosten. EOS hat die Monitoring- und Reporting-Funktionen weiter optimiert, so dass Anwender die Qualitätskontrolle in einem industriellen Umfeld weiter optimieren können.

Qualitätssicherung integriert

Die Qualitätssicherung umfasst den gesamten Prozess, so wird das Auftragen der Pulverschicht (Recoating) mit einer Kamera überwacht und bei Fehlern im Auftrag ein Fehler gemeldet oder das Recoating wiederholt. Beim Sintern werden die Laserleistung und der Schmelzprozess überwacht. Gerade letzteres birgt großes Einsparpotential. In der Luftfahrt müssen die gebauten Teile aufwändig per Computertomographie geprüft werden. Dabei kann das Fertigen des Teils 200 Euro, das CT 800 Euro kosten. Da EOS das Innere des Bauteils gleichsam beim Entstehen prüft, lassen sich CT-Prüfungen reduzieren, was entsprechend viel Geld spart.

In Punkto Bedienbarkeit bietet das System nicht nur eine pulverfreie Bedienung, sondern auch ein automatisches Auspacken und eine automatische Pulveraufbereitung. EOS arbeitet schon an einer weiteren Version, die statt einem 1kW-Laser eren vier haben soll – so lässt sich der Ausstoß vervierfachen.

Auch in Punkto Mitarbeiter verzeichnet das Unternehmen ein stetiges Wachstum. Heute beschäftigt EOS weltweit um die 540 Mitarbeiter an 11 Standorten, ist in Punkto Mitarbeiter seit dem letzten Geschäftsjahr um ca. 8 Prozent gewachsen und plant bis zum Ende des laufenden Geschäftsjahres eine Erhöhung der Mitarbeiterzahl auf circa 640.

Das Wachstum findet ebenfalls seinen Ausdruck im neuen, 17.000 m² großen Technologie- und Kundenzentrum in Krailling, in das das Unternehmen im Sommer dieses Jahres eingezogen ist. Hier und in den weiteren drei Technologie-Zentren weltweit setzt EOS um die 100 eigene Systeme in den Bereichen Forschung & Entwicklung und Applikation für die Technologie-, Werkstoff- und Anwendungsentwicklung ein.

Der Service wird stark ausgebaut, das betrifft zum einen die Kollegen, die den Vor-Ort-Service beim Kunden durchführen, noch stärker wachsen soll jedoch der Consultingbereich – es zeigt sich immer mehr, dass Additive Fertigungsverfahren große Chancen bieten, die jedoch ein neues Denken in der Konstruktion erfordern. Einfaches Umstellen der Produktion von subtraktiv auf additiv macht wenig Sinn, die additiven Verfahren bieten in vielen Fällen die Möglichkeit, ganz neu und völlig anders an Dinge heranzugehen. Diesen Lernprozess abzukürzen, haben sich die 30 Applikationsingenieure bei EOS auf die Fahnen geschrieben – auch hier sollen bald weiter Mitarbeiter hinzukommen.