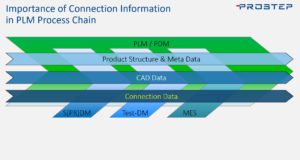

Manchmal frage ich mich, wie viele Lücken in einer Prozesskette klaffen dürfen, bis man nicht mehr von einer Kette spricht, sondern nur noch von Kettengliedern, denen die Verbindungselemente fehlen. Vielleicht weil sie niemand vollständig in 3D beschrieben und an die Fertigung weitergegeben hat, womit wir mitten im Thema wären: Dem VDA-Standard χMCF für den Austausch von Verbindungsdaten, der eine wichtige Lücke in den PLM-Prozessketten schließen soll.

Je länger man sich mit dem Thema Model Based Definition (MBD), d.h. der zeichnungslosen Kommunikation aller qualitäts-, fertigungs- und sonstwie für die Folgeprozesse relevanten Informationen mittels Digital Master beschäftigt, desto mehr Lücken fallen einem auf. Die Fügetechnik ist nur eine davon, aber sicher eine, wo MBD und Realität am weitesten auseinanderklaffen. Ohne Verbindungselemente wäre ein Auto und jedes andere Produkt nur ein loser Haufen von Einzelteilen, was am CAD-Modell nicht weiter auffällt. In der Realität aber braucht man dafür die unterschiedlichsten Verbindungselemente und -techniken mit einer Vielzahl von Fertigungsparametern, die nicht vollständig am 3D-Modell definiert, geschweige denn modellbasiert kommuniziert werden können.

Im Vergleich zu normalen CAD-Bauteilen haben Verbindungselemente eine Reihe von Besonderheiten, die ihre digitale Kommunikation erschweren. Zunächst einmal haben nicht alle eine klar definierbare Geometrie – eine Schraube ja, aber ein Tropfen Klebstoff nicht. Ihre Funktion ist auf jeden Fall wichtiger als ihre Form, weshalb deutlich mehr PLM-Attribute upstream definiert und downstream ausgetauscht werden müssen. Sie gehören auch nicht zu den Bauteilen, selbst wenn sie sie durchdringen, sondern sitzen in der Baumstruktur des Produkts eigentlich an den Verzweigungen.

Für die Definition von Verbindungselementen werden die unterschiedlichsten Werkzeuge und Hilfen genutzt – beispielsweise CAD-Plugins oder User Defined Features. Sie erfassen jedoch in aller Regel nicht alle Verbindungsarten und auch nicht alle für Fertigung und Montage erforderlichen Parameter, was unter anderem damit zusammenhängt, dass sich die Fügetechnik unter dem Einfluss neuer Werkstoffe ständig weiter entwickelt. Viele Verbindungsdaten werden immer noch von Hand eingegeben und über Excel-Listen kommuniziert. Erschweren kommt hinzu, dass diese Kommunikation keine Einbahnstraße ist: In Versuch, Simulation oder Fertigungsplanung werden an den Verschraubungen, Schweiß- oder Klebepunkten oft Veränderungen vorgenommen, die wieder in die Konstruktion zurückfließen müssen.

Die Automobilindustrie hat aufgrund der Vielzahl der eingesetzten Verbindungsarten besonders hohe Anforderungen, was die prozessdurchgängige Nutzung der Verbindungsdaten anbelangt. Deshalb bemühen sich die deutschen Automobilhersteller seit Jahren um die Etablierung eines allgemein akzeptierten Standards für den Austausch dieser Daten. Fairerweise sollte man erwähnen, dass es der amerikanische Hersteller Ford war, der schon Anfang des Jahrtausends die ersten Anstrengungen in diese Richtung unternahm. Vor kurzem hat der Arbeitskreis Fügetechnik des VDA die Version 3.0 des XML-basierten Standards χMCF vorgestellt. Nach Worten von Dr. Carsten Franke von der Prostep AG ist er jetzt ausgereift genug, um von Herstellern und Zulieferern implementiert werden zu können. Franke weiß wovon er spricht, denn er begleitet die Entwicklung des Standards seit seinen Anfängen.

χMCF erhebt den Anspruch, alle in der Automobilindustrie üblichen Verbindungen vollständig und zweifelsfrei zu beschreiben – aber nicht über PMIs (Product Manufacturing Information) wie dies z.B. JT tut, sondern als Beziehung zwischen eindeutig identifizierbaren Bauteilen. Da der Standard XML-basiert ist, lässt er sich sehr einfach um neue Techniken und Fertigungsparameter erweitern, und er lässt sich relativ einfach implementieren. Unterstützt werden alle gängigen PLM-Prozesse von der Simulation der Haltbarkeit über die Roboterprogrammierung bis zur Zulieferintegration.

Der Standard macht nicht nur den Zulieferern, die bislang die OEM-spezifischen Lösungen bedienen mussten, das Leben leichter. Auch die OEMs profitieren von der Ablösung ihrer proprietären Tools, die nur mit einem großen Pflegeaufwand am Leben erhalten werden können. Und was sagen die PLM-Hersteller dazu? Dassault Systems und Siemens PLM Software, die beiden im Automobilumfeld wichtigsten Vendoren, haben bereits zugesichert, dass sie den Standard unterstützen werden. Prostep will Unternehmen bei der Implementierung beraten und unterstützen. Und der VDA kümmert sich derzeit um die ISO-Normierung, damit sich auch die amerikanische oder japanische Automobilindustrie den Stand zueigen macht. Ich bin der Meinung, dass er aufgrund seiner Erweiterbarkeit auch für andere Branchen wie die Flugzeugindustrie interessant sein könnte.