Dienstag und Mittwoch dieser Woche habe ich die ersten beiden Tage der Formnext miterlebt und ich muss sagen, dass ich schon lange nicht mehr so begeistert war von einer Messe. Regelmäßige Messebegleiter und Aussteller wissen, dass der erste Messetag üblicherweise eher schlecht besucht ist. Auf der Formnext 2018 war es am Dienstag schon recht voll und am Mittwoch steigerte sich der Besucherstrom noch. Und es gab Einiges zu sehen: Neue Drucktechnologien von HP, EOS, Stratasys und Mimaki, viele neue Druckermodelle und viel „Drumrum“.

Der 3D-Druck drängt mit Macht in die Serienfertigung, das zeigte die Formnext deutlich. Doch was dies wirklich bedeutet, beginnt vielen Firmen erst langsam klar zu werden. „Viele Unternehmen in diesem Bereich haben ein Prototyping-Mindset“, sagte mir ein hochrangiger Firmenvertreter über seine Konkurrenz. Recht hat er. Ohne diverse DIN/ISO-Zertifizierungen wird man mit einem Serienverantwortlichen beispielsweise aus dem Automobilbereich kaum ins Gespräch kommen. Und diese Zertifizierungen bescheinigen gerade einmal, dass die Herstellung der 3D-Drucker nach modernen Qualitätsmaßstäben geschieht. Ob die 3D-Drucker selbst so gleichförmige Bauteile erzeugen können, wie sie in einer modernen Massenfertigung verlangt werden, ist nochmals eine ganz andere Frage.

Firmen wie EOS, Stratasys und 3D Systems rüsten ihre für die Serienfertigung gedachten Anlagen inzwischen mit Monitoringsystemen aus, die mindestens im Nachhinein eine Analyse der Parameter erlauben oder sogar in Echtzeit beispielsweise den Materialfluss überwachen. Das ist ein wichtiger Schritt in die richtige Richtung, an dem sich andere Hersteller orientieren müssen. Auf der Formnext war die AM-Serienfertigung eines der Topthemen.

LaserProFusion: EOS zeigt neue Massenfertigungstechnologie für Kunststoff-3D-Druck

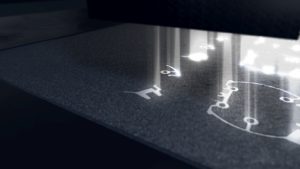

Ein großes Hindernis auf dem Weg zur Serienfertigung ist die lange Bauzeit, bis ein oder mehrere Teile fertig sind. Beim Laserschmelzverfahren ist die Geschwindigkeit des Laserstrahls, der über bewegliche Spiegel auf die Oberfläche des Pulverbetts streicht, der begrenzende Faktor. Der Laserstrahl „scannt“ alle Punkte ab, die fest werden sollen, und das dauert einige Zeit pro Schicht. Radikal anders arbeitet das LaserProFusion-Verfahren, das EOS auf der Formnext vorstellte: Bis zu einer Million Diodenlaser sind oberhalb des Pulverbetts angeordnet und strahlen wie ein Bildschirm eine maximale Gesamtleistung von 5 Kilowatt ins Bett – die komplette Schicht wird in einem Zug „belichtet“. So schrumpft die Bauzeit massiv. Die tatsächliche Einsparung hängt natürlich von der Anzahl und Art der Teile – je größer der „feste“ Anteil der Pulverfläche ist, desto höher wird der Zeitvorteil der LaserProFusion-Technologie.

Zwei Nachteile hat diese Technologie aus meiner Sicht: Zum einen scheint die Leistungsfähigkeit der Diodenlaser für die Verarbeitung von Metall nicht auszureichen, die neue Technologie ist also nur für das Laser-3D-Drucken von Kunststoffen geeignet. Zum anderen bringt der hohe Hitzeeintrag ja schon heute Probleme mit Spannungen mit sich. Dem begegnet man heute mit Scanstrategien, bei denen der Laser immer wieder an eine andere Stelle springt und so die Hitze besser verteilt wird. Bei LaserProFusion wird die gesamte Fläche gleichzeitig belichtet und damit schlagartig sehr viel Hitze eingebracht. Eine klare Grenze zwischen heiß/belichtet und kalt/unbelichtet ist für eine gute Bauteilqualität und Detailauflösung unerlässlich.

Mal shen, wie EOS diese Probleme löst. In jedem Fall ist LaserProFusion eine faszinierende Technologie mit Potential zum „Game Changer“. EOS-CTO Dr. Tobias Abeln nannte das Verfahren „werkzeuglosen Spritzguss“, die Technologie soll in ein bis zwei Jahren marktreif sein. Noch wichtiger finde ich allerdings die Frage, ob sich LaserProFusion auf den Metall-3D-Druck ausdehnen lässt. Im Kunststoffbereich haben wir ja mit dem Spritzguss ein etabliertes Massenfertigungsverfahren, während im Metallbereich nach wie vor jedes Teil einzeln gefräst werden muss.

LPM auf der Formnext: Stratasys greift im Metall-3D-Druck mit neuem Verfahren an

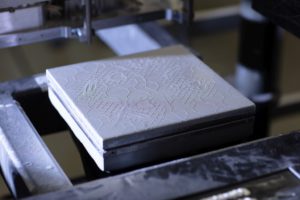

Es gibt ja schon eine breite Palette an 3D-Druckverfahren, doch immer wieder entwickelt ein Hersteller noch ein Verfahren. Bei Stratasys heißt das neueste „Baby“ LPM, Layered Powder Metallurgy, ein Verfahren, das insbesondere den bislang sehr schwierigen 3D-Druck von Aluminium revolutionieren soll. Auf einer Pressekonferenz sim Rahmen der Formnext präsentierte das Unternehmen – neben neuen Werkstoffen, dazu ein andermal mehr – die neue Technologie.

Die Crux an den aktuellen 3D-Druck-Verfahren für die Bearbeitung von Metallteilen ist die notwendige Nachbearbeitung. Direkte Laserschmelzverfahren, wie sie EOS, SLM, Concept Laser und andere praktizieren, ergeben Teile mit einer sehr rauen Oberfläche, weil der Laser immer Partikel teilweise „erwischt“, die dann auf der Oberfläche des Bauteils festbacken und durch Sandstrahlen entfernt werden müssen. Der hohe Energieeintrag beim direkten Schmelzen erzeugt hohe Spannungen in den Teilen, die aufwändige Stützstrukturen und eine Hitzebehandlung der Teile nach dem Druck notwendig machen. Vorteil: Es entstehen praktisch massive Metallteile, die ähnliche Eigenschaften wie Frästeile aus Vollmaterial haben.

Andere Verfahren arbeiten mit einem Binder. In das Pulverbett wird ein Binder gesprüht, der die Metallpartikel miteinander verklebt. In einem zweiten Schritt werden die Teile dann gesintert, das heißt in einem Ofen gebacken. Dabei verflüchtigt sich der Binder und die Metallteile verschmelzen miteinander. Dieser zweite Schritt ist nicht nur sehr zeit- und energieintensiv, sondern es entstehen auch relativ poröse Teile – die Partikel werden beim Sintern nicht aufgeschmolzen, sondern verbacken eher miteinander, zudem nimmt der Binder zunächst Raum ein, der nach dem Sintern nicht mit Metall gefüllt ist. Und nicht zuletzt ist es an dickwandigen Stellen eines Bauteils relativ schwierig, den Binder tatsächlich vollständig zu entfernen, was für Verunreinigungen sorgt. Vorteilhaft ist die höhere Oberflächenqualität, weil keine Teile außen ankleben.

Stratasys wählt nun einen neuen Weg: Sintern, aber ohne Bindemittel. Dazu wird zunächst eine Pulverschicht auf eine Platte aufgebracht und dann stark komprimiert. Diese Platte wird danach auf einer Bauplattform abgelegt und mit einem urheberrechtlich geschütztem Thermaldruckmaterial die Formkontur eingeschrieben. Wichtig ist in diesem Zusammenhang das Wort „Kontur“ beziehungsweise im Video „boundaries“, es wird also sozusagen eine Hülle gesprüht, innerhalb fester Materialbereiche ist kein Bindemittel vorhanden. Nach dem Druck folgt ein kalt-isostatischer Druckvorgang, bei dem die Teile auf bis zu 99,95 Prozent Rauminhalt verdichtet werden. Danach wird die Hülle aus Thermaldruckmaterial, in der die Teile stecken, entfernt und das umgebende Pulver entfernt. Ein anschließender Sintervorgang bringt den Teilen dann die gewünschten Materialeigenschaften. Da in den Teilen kein Binder enthalten ist, soll die Dichte und Reinheit der Teile sehr hoch liegen, wie Stratasys auf der Formnext-Pressekonferenz erklärte.

Was sich komplex anhört – und sicherlich auch ist – hat nachvollziehbare Vorteile: Zum einen geringere Nacharbeit, weil nur wenig Support notwendig ist beziehungsweise die Stützwirkung vom Pulver selbst übernommen wird, auch die Oberfläche ist von vornherein glatt. Um hohen Durchsatz zu erreichen, sollten sich mehrere 3D-Drucker mit einer einzelnen Nachbehandlungslinie verbinden lassen – das Sintern dauert für wenige Teile oder einen randvollen Sinterofen praktisch gleich lang.

Rafie Grinvald, Director Product Managment & Marketing bei Stratasys, nannte Vergleichspreise für ein Bauteil von 71$ beim Herstellen durch Fräsen, über 500$ beim Lasersintern und 51$ im LPM-Verfahren. Er sagte auf Nachfrage auch, dass es sehr gut möglich sein, die unvermeidliche Schrumpfung beim Kaltpressen und Sintern in Griff zu bekommen, was eine hohe Maßhaltigkeit der Teile ohne Nacharbeit ermöglichen würde. Damit eignet sich LPM für die preiswerte Herstellung kleiner und mittlerer Serien von Teilen. Erste Testgeräte sollen im nächsten Jahr bei Kunden in Europa in Betrieb genommen werden, einen Zeitrahmen für die Marktreife nannte Grinvald nicht. Die Partnerschaft mit Desktop Metal sieht Grinvald von der neuen Technologie nicht berührt, das sei ein anderer Markt.

Es gibt noch eine Vielzahl weiterer Neuheiten, die ich in den nächsten Blogposts vorstellen werde., Bleiben Sie dran!